中石化設備完整性管理體系在煉化企業的應用

摘要:文章介紹了設備完整性在國內外的發展情況,以及設備完整性管理體系實施的必要性,同時根據中石化傳統設備管理存在的問題,詳細敘述了中國石化煉化板塊完整性管理的試點應用及推廣情況。結果顯示,該管理方法的應用取得了顯著成果。此外,文章還對今后進一步推廣設備完整性管理體系提出了工作目標和希望。

關鍵詞:設備完整性 管理體系 預防性維修 試點 應用

設備完整性管理理論最早起源于20世紀70年代的美國,經過多年實踐,目前已成為設備管理中使用較為廣泛的一種理論體系。為了提高設備管理水平,2013年中國石化在武漢石化開展了設備完整性管理試點工作,2017年取得了成功,目前正在進行推廣。從企業試點和推廣情況看,設備管理體系逐步建立,預防性維修有序開展,設備故障維修率逐漸下降,裝置非計劃停工明顯減少,設備管理水平有了較大幅度的提高。

1完整性理論由來

隨著完整性管理理論的應用和推廣,美國勞工部職業安全與健康管理局(OSHA)于1992年頒布了《高度危險性化學品的過程安全管理》法規,在14個要素中,第8要素為機械完整性(MechanicalIntegrity簡稱MI)。由此,完整性概念開始應用于石油石化行業。

2006年美國化學工程師協會化工安全中心出版了《機械完整性體系指南》;2016年又出版了《資產完整性管理指南》。2011年,國際標準化組織(ISO)同意接受完整性管理體系,并于2014年1月15日發布ISO 55000《資產完整性管理系統》。

2設備完整性管理體系實施的必要性

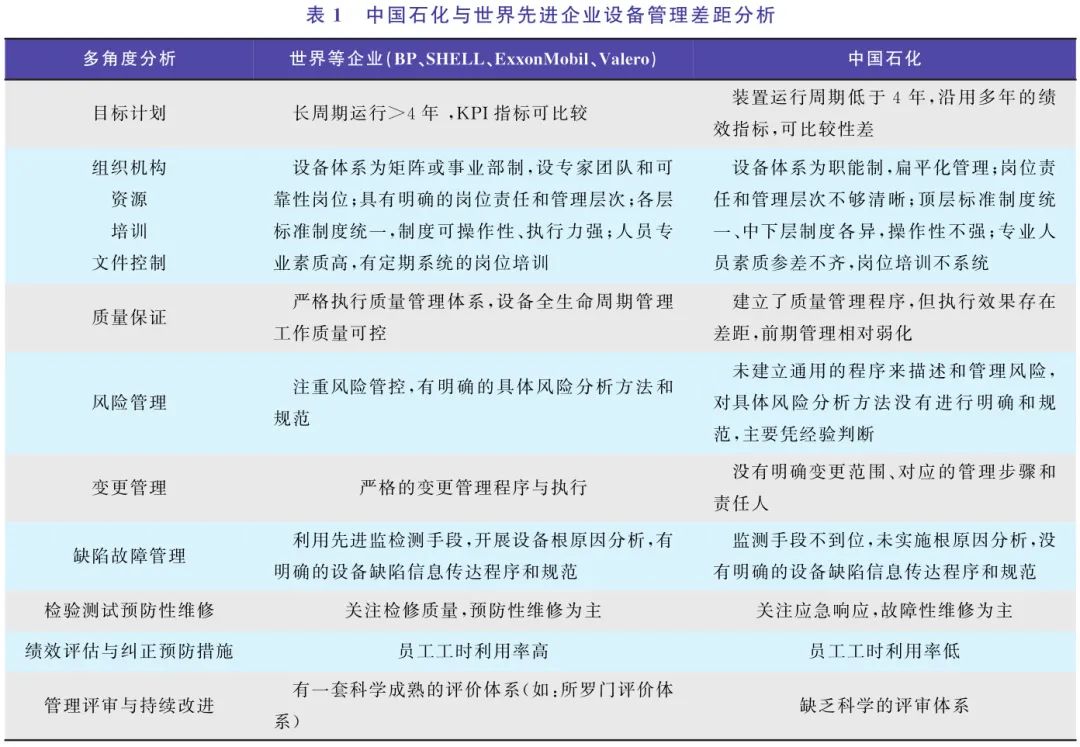

2.1中石化傳統設備管理存在的問題中國石化設備管理與世界先進企業存在較大差距,主要體現在表1所示的幾個方面。中國石化的設備管理存在一些突出問題,如:設備管理標準化和共享工作開展不夠;預防為主的思想還沒被廣泛接受、預防性工作沒有全面展開;科學的KPI指標體系尚未全面建立。同時在中國石化管理改革過程中,設備管理還出現了一些其他問題,如操作人員水平下滑、人員老化青黃不接、維保單位改制后技術力量不足以及大機組等設備操作水平較低等。

國外先進企業均有完善的設備管理體系,如揚巴公司實施巴斯夫管理體系、福建煉化和延布煉廠均實施埃克森美孚(ExxonMobil)的可靠性管理體系、上海賽科實施BP的管理體系。中國石化有一系列制度,但未體系化,不能有效覆蓋設備管理全過程,未體現預防為主的思想和風險管控的理念,與國外先進設備管理企業存在不小的差距。

2.2中國石化引進設備完整性管理的必要性結合中國石化設備管理現狀,有必要建立一套將國外先進管理理念與中國石化優良傳統相結合、滿足中國石化日益提高的精益管理要求的設備完整性管理體系,它可以使中國石化的設備管理在以下方面得到提升:

3設備完整性管理體系實施情況

3.2設備完整性管理體系試點情況為推進中國石化煉化企業的設備管理水平進一步提高,2013年中國石化煉油事業部、化工事業部和科技部共同立項,在武漢石化進行設備完整性管理體系試點,委托青島安工院作為技術支持機構。

分為4個層級:第1層級是生產經營管理和HSE政策,這是設備完整性管理建設最重要的依據;第2層級是設備完整性管理體系的策略目標,由企業的決策層來制定,應符合企業的商業和HSE策略目標;第3層級是建立程序文件,明確其組織機構和各自的職責分工,保證體系有效運行;第4層級是操作文件,它和程序為特定的技術文件和程序,即確定具體的作業流程,使不同的人實施同一作業能夠得到同樣的結果,減少人為因素的影響。

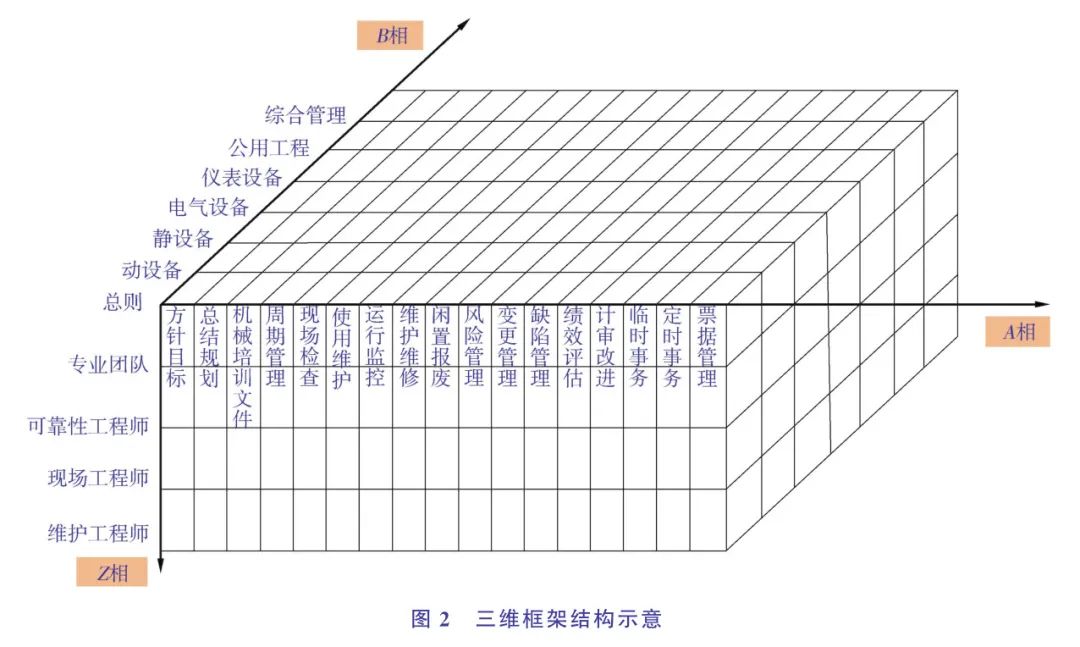

三維架構由管理軸(A相)、技術軸(B相)、人員軸(Z相)組成。管理軸,對設備管理流程進行梳理,形成由制度、流程、表單構成的標準化流程,科學合理和標準化是其兩大特點。技術軸,分專業確定技術手段,開展技術攻關。開展缺陷監測檢測、故障樹分析(FTA)、故障根原因分析(RCA)、危險與可操作性分析(HAZOP)、故障模式與影響分析(FMEA)、儀表安全完整性等級(SIL)、以可靠性為中心的維修(RCM)、基于風險的檢驗(RBI)和基于損傷模式的設備壽命預測等工作。人員軸,開展組織架構改革,建立“設備支持中心”,增強可靠性管理能力,打造“專業管理+區域服務”設備管理架構,開展設備技術崗位資格培訓認證,組建5大團隊和4支工程師隊伍。形成“機動處管總、專業團隊主建、區域團隊主戰”的態勢,在區域內形成技術中心、管理中心、成本中心,使管理重心下移,做到分工責任明確。

4)實施預防性維修策略。

針對機泵故障率高、連續出現著火事故的問題,秉承“預防勝于治療”理念,開始采取“預防性維修為主、預知性維修為輔,盡量減少故障性維修”的維修策略,走出了一條“積極探索—逐步展開—鞏固成果—再深化提高”的設備預防性維修特色之路。到2014年,機泵預防性維修DRBPM系統基本建成,效果良好,超乎想象。隨后,其他專業全面開展預防性維修策略編制和實施,為裝置長周期高效運行奠定了基礎。

武漢石化設備完整性管理試點工作并不是一帆風順的。在形成標準流程和標準表過程中,發現許多設備管理人員完整性管理理念模糊,不愿意按照新的體系文件進行日常工作,形成的標準流程無法落地,2015年年底甚至出現實施不下去的情況。通過事業部專家會診后,武漢石化及時開發了設備完整性管理信息平臺,主要流程在網上實施,督促設備相關人員按要求開展工作,圓滿解決了流程實施落地問題。

3.2.2試點成果1)設備可靠性提高。

2016年度武漢石化裝置可靠性指數為96.9%,接近國外先進企業水平(97%以上)。特別值得一提的是,2016年為武漢石化連續生產的第4年,全廠設備故障強度情況較2014年仍下降21.6%,較2015年降低4%,全廠設備保持了良好工作狀態。2)設備故障率下降。

通過預防性工作,武漢石化機電儀設備故障率明顯下降。以動設備專業為例,機泵設備故障檢修率從2010年的15.3%降至2016年的4.6%,平均無故障間隔時間MTBF從21個月上升至79.6個月。儀表自控率從2010年的89%升至2016年的97%。

承包商的加班搶修次數降低,績效顯著提高。設備突發故障搶修月均加班人次由2010年的90人/月降低至2016年的11人/月。

依據國家法律法規適時修訂設備專業管理實施細則,規范標準化的工作表單,通過定時性功能提示和預警,確保設備使用的合規合法性。

2012~2016年的運行周期內,只發生1次因外電網故障導致的催化裝置停工,未出現其他二級以上的非計劃停工。2016年首次實現了全廠高質量的“4年1修”。2017年12月,煉油事業部在武漢組織召開設備完整性管理試點工作驗收會,驗收結果顯示,武漢試點搭建了中國石化設備完整性管理體系的框架,預防性維修和風險管理理念落地應用,設備管理水平明顯提升,設備可靠性大幅提高,為武漢首次高質量4年1修提供了良好條件。與會專家高度評價武漢試點成果,一致同意在中國石化推廣設備完整性管理,并于2018年8月發布中國石化煉油企業設備完整性管理體系1.0版。

1)編制設備分級方法和缺陷管理程序。

根據設備分級要素的評分值,將設備分為關鍵設備(A)、主要設備(B)、一般設備(C)三級進行分級管理。根據缺陷后果將缺陷分為一~四級。

要求在不增加設備定員的基礎上,設立可靠性團隊。對于二級管理模式的企業,按照每個運行部設置動、靜、電、儀專業可靠性工程師各0.5~1人配置,專業上歸屬設備管理部門領導,接受設備專家的技術指導。派駐運行部的可靠性工程師同時接受運行部的領導。

在動設備定時性工作和預防性策略基本成形的前提下,組織專家組編制完成具有中國石化企業特色的綜合和動、靜、電、儀5個專業的定時性工作和預防性策略。

設備KPI指標包括股份公司級8個、企業級42個(其中動設備14個、靜設備16個、電氣7個、儀表5個)。針對推廣企業在武漢進行了KPI數據采集培訓。

完善現有通知單模板,增加專業類別、缺陷現象、缺陷等級、維修類型、配件、配件數量、配件部位、更換原因等內容,作為設備缺陷統計的重要憑證,通過增加字段,實現對故障的深入分析。

在第一批設備完整性管理體系推廣企業信息化平臺建設經驗基礎上,構建設備完整性管理信息平臺10大標準模塊,并在第二批推廣企業中實施。

組織企業、兩大院專家赴推廣企業開展體系建設現場服務,對設備完整性體系文件、運行機制、要素覆蓋、流程梳理、預防維修、KPI指標等內容進行業務指導,協助建立完整性管理平臺,大幅度推進體系建設進度。

2019年5月召開了第二批13家企業推廣預啟動會,推動企業開展體系建設;其中6家推廣企業與7家企業進行結對子活動,幫助結對子企業制定設備完整性體系建設計劃。

2020年上半年在燕山開展動設備缺陷庫應用試點,為設備缺陷和設備故障提供大數據分析基礎,完善設備完整性管理體系,下半年完善后爭取向全部企業推廣;同時開展靜設備、電氣、儀控缺陷庫試點,2021年爭取初步建成中國石化的設備缺陷標準庫。

打通通知單—EM工單—一般作業票—特殊作業票的標準流程,提升故障管理水平。在5家企業進行試點,計劃形成標準模板后在煉油板塊全面推廣。

目前已開展了修理費管理系統、設備大檢查系統、體系內審檢查系統的開發應用。整合了腐蝕管理系統,試點建立動態RBI、壽命評估模塊,整合動設備管理監測平臺;試點建設電、儀管理子系統等工作。開展設備管理移動APP試點應用。

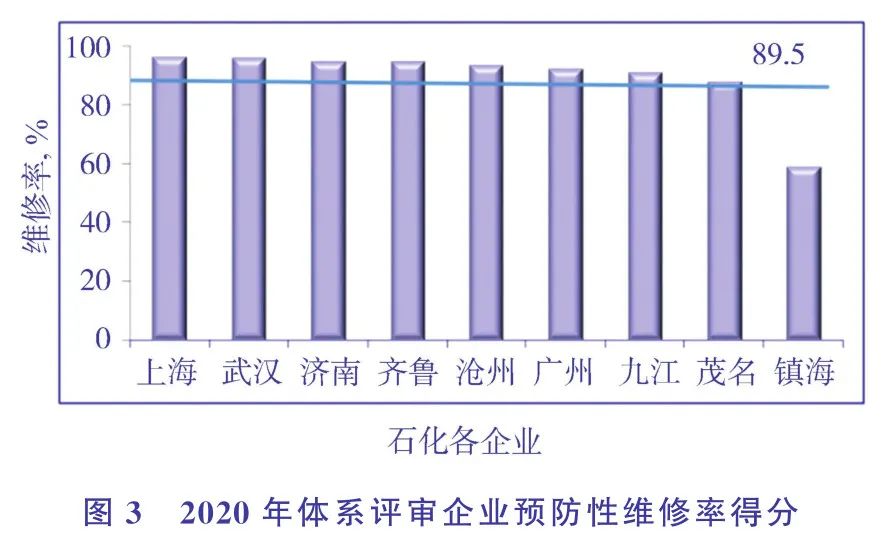

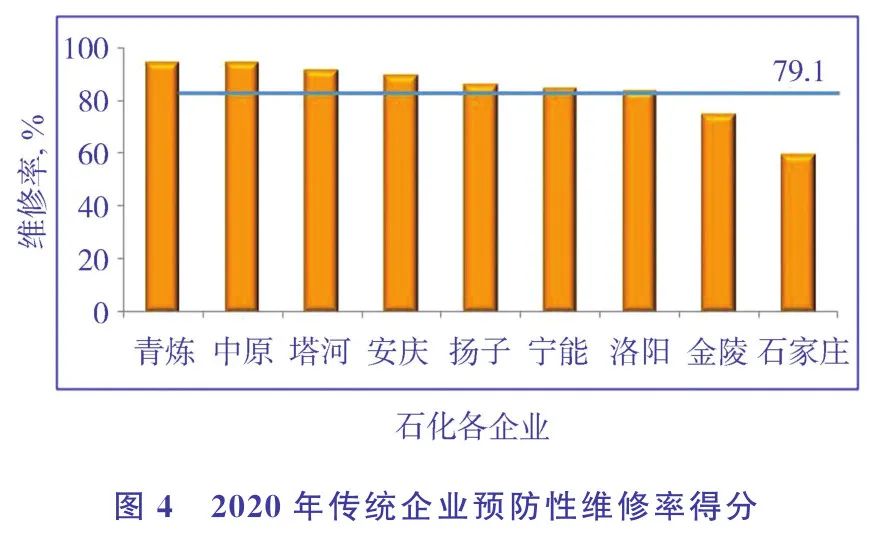

2019~2020年開展了以設備完整性管理要素復核模式的設備大檢查。第一次從體系的角度發現問題,力求以檢查推動完整性建設。推進發現問題從體系上找原因、從以治標為主向注重治本轉變。2020年傳統企業預防性維修率得分見圖4

4完整性體系建設取得顯著成果

4.2提升本質安全,確保企業安全平穩生產

4.5設備管理隊伍素質提升可靠性工程師團隊是體系運行的專業管理團隊,主要從事體系建設完善,參與區域團隊進行日常運行維護、可靠性分析、KPI指標分析與改進提升等專業技術工作,是體系運作的“主動輪”;可靠性團隊的建立優化了管理流程,下沉了管理重心,提高了管理效率。

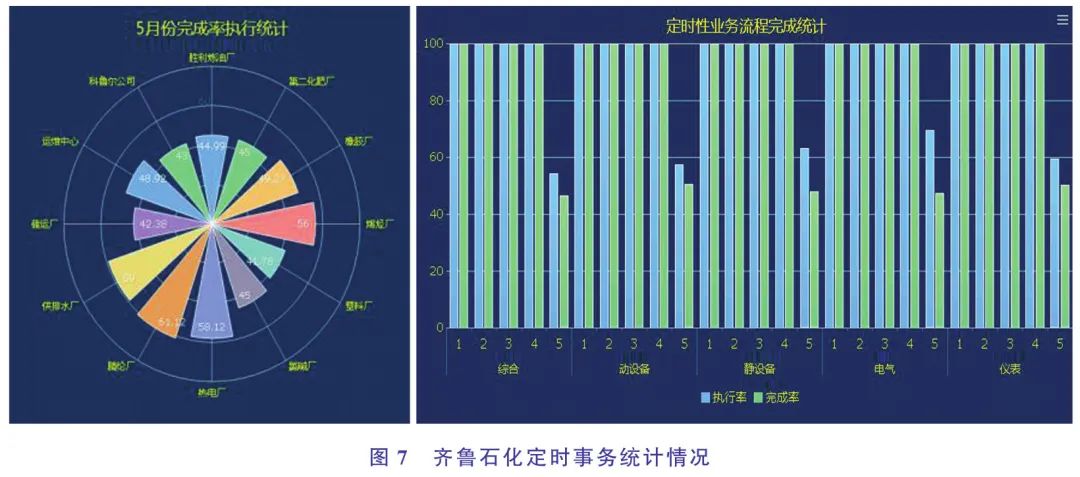

4.9定時性工作和預防性維修降低設備故障率,提升設備可靠性齊魯石化監控統計定時事務的執行率、完成率,督促設備管理人員及時完成定期維護等預防性工作,降低設備故障率。其定時事務統計情況見圖7。

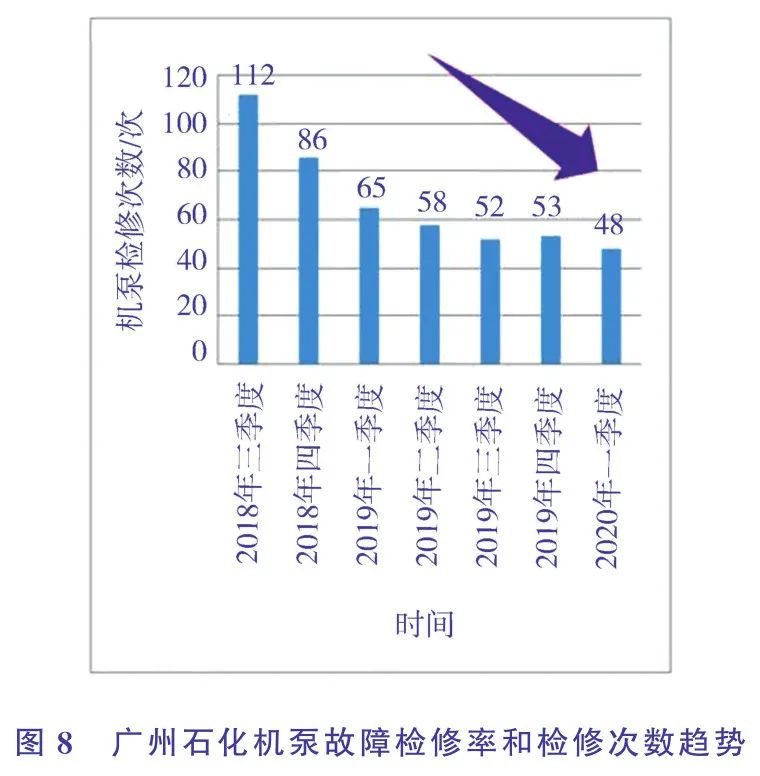

廣州石化利用泵群監測系統使機泵故障維修轉變為預知性維修,使預知性維修比例由15%提高到80%,機泵檢修次數逐漸減少,故障維修比例由60%下降至2.3%。其泵故障檢修率和檢修次數趨勢見圖8。

4.10設備KPI引領,提升專業管理水平各企業對照煉化企業設備完整性管理體系績效指標建立了企業的KPI指標體系。中韓(武漢)從2019年開始編制KPI管理技術月報,對每月的KPI指標進行分析,查找管理問題所在,及時調整策略,并通過KPI指標的橫向和縱向評比,形成KPI引領的良好局面,持續提升專業管理水平。

5下一步工作展望

在1.0版體系文件的基礎上完善提升,新增標準化現場管理、修理費管理、檢維修隊伍管理等內容,形成具有世界先進水平的2.0版體系文件。

要求第一批推廣企業2021年基本完成設備完整性管理體系建設,第二批推廣企業2022年基本建設完成,其他煉化企業2023年基本建設完成。

要確保設備完整性管理信息平臺隨推廣企業建設完成;完善EM管理系統,確定功能模塊,開展界面優化工作;開展設備管理移動APP試點及推廣應用;開展能效管理、防腐管理、電氣管理、儀控管理、備品備件管理等專業管理模塊試點工作。

促進各專業定時性工作、預防性工作策略和計劃的落實執行,加強振動、噪音、溫度、壓力、油液分析監測等狀態監測系統的建設,及時分析診斷設備故障,向狀態預測維修轉變,基本建成各專業的智能維修決策系統,確保預防性維修工作的效果。

隨著設備完整性體系建設深入推進,設備管理的檢查模式逐步從傳統的設備大檢查向體系內審方式轉變,從查具體問題、就事論事轉變到分析管理問題、體系運行問題,通過內審式檢查,推動設備完整性管理體系建設落地。

6)與國外先進企業對標。

制定國際通行的設備指標,與國外先進企業進行指標對比分析,發現差距,制定措施,盡快趕超。

6結語