大連院沸-固復合床劣質渣油加氫技術!

一、技術名稱

大連院沸-固復合床劣質渣油加氫技術

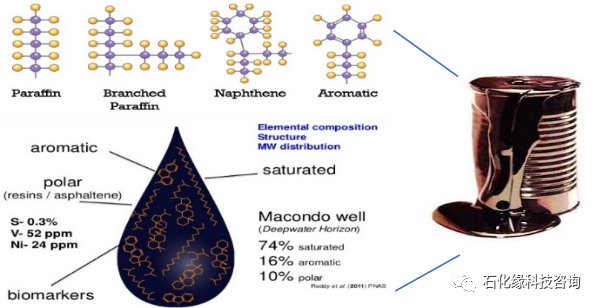

目前,渣油加氫技術按照反應器類型不同主要分為固定床、沸騰床、漿態床和移動床四類。

其中,固定床渣油加氫技術成熟,簡單可靠,占當下渣油加氫總加工能力75%以上;沸騰床渣油加氫技術具有反應器床層壓降小、溫度分布均勻、傳質和傳熱效率高及操作靈活等優點,可有效解決傳統固定床加氫技術在處理劣質渣油原料時存在運轉周期短等問題,是當下重油高效轉化的首選技術。

中石化(大連)石油化工研究院有限公司(FRIPP,簡稱“大連院”)上世紀60年代和80年代分別開始沸騰床和固定床渣油加氫技術研究,是國內最早從事渣油加氫技術研究的科研機構。

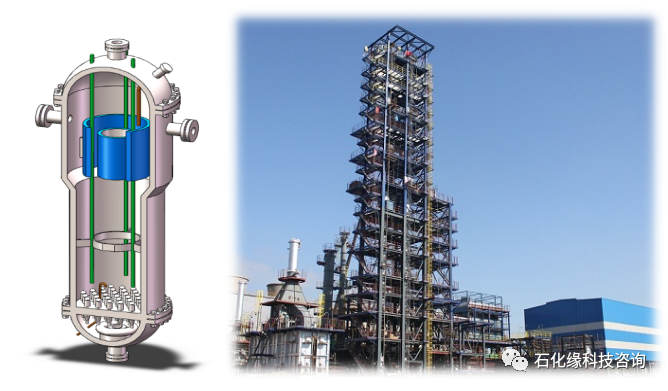

1998年,大連院完成了具有獨立知識產權的固定床渣油加氫成套技術(S-RHT?)開發,并依托該技術設計建成茂名200萬噸/年渣油加氫處理裝置,一次開車成功,各項技術性能達到國際先進水平。經過近四十年的發展,S-RHT?固定床渣油加氫處理技術持續創新與突破,在與世界同類技術競爭中具有較強的競爭力。上世紀60~70年代,大連院開始從事國產沸騰床渣油加氫技術的研發。2004年,國產沸騰床技術研發進入快車道,在中國石化集團公司大力支持下,大連院完成國產沸騰床加氫工藝及配套催化劑的實驗室開發及中試放大。2010年大連院、廣州工程公司及金陵分公司組成聯合攻關單位,推動國產STRONG沸騰床加氫成套技術的工業應用。2015年,具有完全自主知識產權的5萬噸/年STRONG沸騰床工業示范裝置在金陵分公司建成并一次開車成功,完成了國產沸騰床加氫技術首次萬噸級工業示范運轉,在驗證國產沸騰床加氫技術工程放大規律的同時,為技術再放大積累了豐富數據及經驗。2018年,大連院STRONG沸騰床加氫成套技術被列為中國石化十大優秀品牌之一。2020年50萬噸/年STRONG沸騰床加氫工業裝置建成并投入工業運行,目前已穩定運行近2年。經過5萬噸和50萬噸工業裝置逐級放大,使國產沸騰床加氫成套技術成熟性及可靠性得到充分驗證,目前采用國產沸騰床加氫成套技術的280萬噸/年及200萬噸/年工業裝置正處于詳細設計階段,預計2024年建成投產。

STRONG沸騰床渣油加氫技術

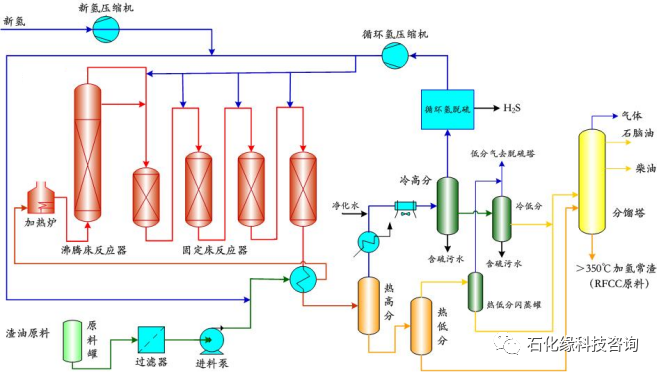

大連院在綜合分析當前渣油加工技術特點及原料變化趨勢的基礎上,依托前期開發的STRONG沸騰床渣油加氫技術和S-RHT?固定床渣油加氫處理技術,提出了“沸-固復合床劣質渣油加氫技術”。

在復合床技術中,沸騰床反應器承擔原料預處理功能,利用沸騰床反應器壓降小、反應溫度均勻、原料適應性強及催化劑容金屬能力強等優點,重點脫除金屬并實現瀝青質轉化,使原料的粘度降低、質量改善,大幅降低后續固定床反應器的脫雜質負荷,為后續固定床加氫反應器提供合適原料,使整套裝置延長催化劑壽命及運轉周期成為可能;固定床加氫反應器主要承擔深度加氫精制功能,發揮固定床加氫能力強的優勢,進一步對雜質深度脫除,提升產品質量,為后續加工裝置如RFCC或DCC等裝置提供優質原料。

該項技術既能充分發揮沸騰床對原料適應性好、運行周期長的優勢,又能夠保持固定床操作簡單、產品質量優等優點,可大幅延長裝置運轉周期,滿足煉廠“五年一修”的要求,已于2021年6月通過中國石化集團公司科技部組織的專家評議,獲中國發明專利授權 12 件,擁有完全自主知識產權。

二、先進性闡述

大連院開發的“沸-固復合床劣質渣油加氫技術”結合了STRONG沸騰床渣油加氫技術與S-RHT固定床渣油加氫技術優勢,采取單臺沸騰床反應器和多臺固定床反應器熱聯合方式,配套相應的催化劑及級配體系,可滿足煉廠提高原料適應性、延長渣油加氫裝置運行周期和調整產品結構的急切需求。

1)不同反應單元合理的功能匹配

復合床技術路線中,不同反應單元各負其責,沸騰床反應器充當保護反應器,主要承擔脫金屬及瀝青質轉化功能,為下游固定床反應器最大限度“減負”;后續固定床反應器通過優化催化劑級配體系,適當增加主催化劑比例,實現進料深度轉化,為下游裝置提供最優質的原料。此外,沸騰床保護反應器內部呈全返混狀態,有效避免床層堵塞、壓降及熱點等問題,可直接加工減壓渣油等劣質原料,大幅提高原料適應性。

2)不同反應單元合理的脫雜質負荷匹配

復合床技術路線中,沸騰床反應器裝填脫金屬催化劑,重點脫除金屬,在脫除金屬的同時實現瀝青質的加氫轉化。研究表明,復合床技術中沸騰床反應器承擔了60%以上脫金屬及脫瀝青質負荷,這為降低后續固定床反應器脫雜質負荷、延長裝置運轉周期提供了先決條件。

3)渣油瀝青質重組分高效轉化

渣油中瀝青質重組分的轉化程度直接影響加氫重油產品的品質(如氫含量、密度等)。沸騰床反應器采用微球催化劑,其優點為粒徑小(擴散路徑短),多級孔道結構(擴散和反應孔道),更有利于瀝青質重組分進入催化劑孔道內部參與加氫反應;此外,金屬與瀝青質存在高度關聯性,沸騰床脫除金屬的同時實現瀝青質氫解,提高生成油中富氫餾分比例,最終實現復合床加氫重油氫含量達到12.50%以上,比傳統固定床加氫重油氫含量提高至少0.3個百分點,滿足催化裂解等裝置進料要求。同時,與傳統固定床渣油加氫相比,復合床技術可將裝置運轉周期延長50%~100%,達到2.5年甚至更高。

三、案例分享

案例一:復合床渣油加氫中試試驗

以國內外典型渣油為原料在實驗室開展復合床中試試驗,渣油試驗原料金屬含量232.86μg/g,進行了8500小時長周期試驗,通過調整溫度不斷補償催化劑活性損失,實現生成油性質平穩。經核算,卸出的沸騰床催化劑容金屬能力達到92w%,沸騰床微球催化劑體現出較高的容金屬能力。

以典型中東渣油原料(金屬Ni+V含量124.8μg/g、殘炭15.59%)為試驗原料開展中型試驗。結果表明:復合床加氫生成油氫含量達到12.62%(加氫重油氫含量12.55%),比固定床技術路線高0.42個百分點;在脫雜質方面,復合床加氫脫殘炭率比固定床高11個百分點,脫硫率高3個百分點,脫氮率高17個百分點,脫金屬率高10個百分點,脫瀝青質率高17個百分點,與固定床技術相比,復合床技術在脫雜質及提升產品品質方面優勢明顯。

在催化裂化中試試驗裝置上,復合床加氫重油催化裂化輕收(高1.35個百分點)更高,焦炭收率更低(低1.28個百分點),汽油選擇性更高(高1.97個百分點),數據對比體現出復合床加氫重油具有良好的催化裂化性能。

案例二:50萬噸/年煤焦油加氫裝置工業應用

2020年,陜西某企業50萬噸/年煤焦油加氫裝置采用中國石化開發的STRONG沸騰床和固定床技術進行處理,裝置運轉平穩,產品質量優良,為企業帶來顯著經濟效益,工業裝置運行和標定結果表明,各項技術性能達到國際先進水平。

案例三:復合床渣油加氫裝置工業應用

中國石化某企業二期1100萬噸/年煉油項目中,280萬噸/年渣油加氫裝置采用該技術進行設計,裝置預計2024年中交運行,該裝置建成投產后,可實現沸-固復合床渣油加氫技術首套工業應用,對于復合床渣油加氫技術應用具有里程碑意義。

四、關于中石化(大連)石油化工研究院有限公司

中石化(大連)石油化工研究院有限公司(FRIPP,簡稱“大連院”)注冊于2022年3月,由中國石化股份有限公司大連石油化工研究院響應國資委“科改示范行動”而成立。前身為成立于1953年的撫順石油化工研究院,是國內最早從事石油煉制研究的科研單位。2012年大連石油化工研究院成立,與撫順石油化工研究院并行,兩塊牌子、一套人馬,于2017年主體搬遷至大連旅順。

公司現占地面積18.4萬m2,總投資14.5億元,職工714人,具有高級及以上職稱人員318人,其中中國工程院院士1人、國家級百千萬人才工程1名、享受國務院政府特殊津貼專家9人、中國石化高級專家5人、中國石化突出貢獻專家14人。共設15個研究室,擁有工業廢水無害化與資源化國家工程研究中心、石油化工環境污染防治技術國家地方聯合工程研究中心等國家和省部級掛靠機構26個,累計獲國家級科技進步獎和發明獎24項,省部級科研成果獎466項,申請國內外專利9522件,擁有中國石化專有技術499項。科研成果應用于俄日韓中亞等“一帶一路”多個國家和地區以及全國30個省市自治區的840余套生產裝置,是國內領先、國際知名的優質煉化技術供應商。院始終堅持石化發展、科技先行,以奉獻清潔能源、護佑碧水藍天、擔當國家戰略科技力量為使命,在不同時期有力支撐引領煉油化工行業高質量發展。從為解決國家人造石油煉制技術而成立,到承擔煉油工藝技術“五朵金花”中的催化重整、尿素脫蠟和加氫催化劑,再到實現加氫工藝及催化劑全部國產化,成為中國現代煉油技術從無到有的鮮明標志。上世紀80年代以來,持續為中國煉化工業從小到大、規模化發展提供穩定技術支撐,開發渣油加氫系列技術實現進口含硫原油加工和重油深度轉化。國內首創重交通道路瀝青生產技術,結束了我國沒有高等級道路瀝青的歷史。凈味環保瀝青產品在蓮石湖公園成功應用,助力綠色冬奧。持續迭代開發清潔油品系列生產技術,引領國I到國VI油品質量升級,首創“烷基轉移再脫硫”柴油超深度脫硫技術,國內占比50%,年均減排SOx 100萬噸以上。創新低質油品“變廢為寶”加工手段,催化柴油高質利用、催化油漿調和船燃技術解決企業生產迫切需求,渣油固定床技術總處理量近7千萬噸/年,國內占比41%,居各專利商第一。深刻把握油化結合產業趨勢,開發以產品為靶向的“量體裁衣”加氫裂化技術,在系統內加氫裂化裝置占有率89%,有力支撐煉廠產品結構調整。STRONG沸騰床技術打破國外壟斷,處于世界領先水平,支撐企業長周期運行,入選中國石化十大技術品牌。SiRUT復合床技術可實現化工產品占70%以上,支撐煉廠從燃料型向化工型轉型,正瞄準“五年一修”目標著力攻關。開發形成石化行業“三廢”綜合解決方案,牽頭編制國家石化行業環保系列標準和規范,運營國內首家石化行業排污許可證申報試點,積極彰顯中國石化國企責任擔當和環保正能量。高水平推進長江經濟帶石化類場地污染治理,支撐沿江企業從污染物“近零”排放向“凈零”排放邁進。發揮中國石化環境監測總站作用,開發石化煙氣、VOCs治理技術年減排NOx 6萬噸以上、VOCs 11萬噸以上,為“美麗中國”建設做出突出貢獻。新能源方面,燃料電池車用氫氣純化及供應技術在高橋石化、天津石化和青島煉化開車成功,氫氣產量合計4800噸/年,即將在茂名石化和川維化工進行工業應用。獲東北首家質子交換膜燃料電池汽車用燃料氫氣全項檢測能力資質認定,助力冬奧加氫站氫氣檢測。

- 上一篇:新技術推薦:大連院凈味環保瀝青技術!

- 下一篇:中石化黨組調整福建煉油領導班子!